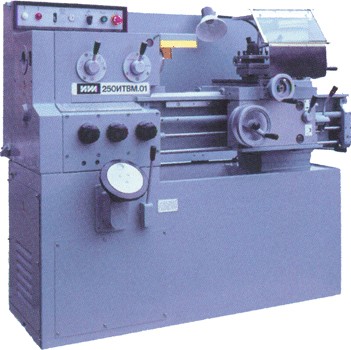

Информация о ремонте станков токарной и фрезерной групп

Наше предприятие с 1997 года занимается изготовлением и ремонтом металлообрабатывающих станков токарной и фрезерной групп. В настоящее время нашей основной сферой деятельности является - капитальный ремонт фрезерных и токарных станков, их восстановление. Преимущественно это следующие модели: 16К20,16В20, 1М63, 1В62Г, 6Р11, 6Р12, 6Р13, 6Т82Г, 6Т83Г. 6Т82Ш, 6Т83Ш. Так же есть возможность производить ремонт других станков с сопоставимыми техническими характеристиками и габаритными размерами, в том числе и импортного производства.

Порядок и последовательные этапы работ по восстановлению оборудования идут уже по, годами отработанному, рабочему циклу. Предварительно станок отмывается и очищается от внешних загрязнений, после чего проводится предварительная дефектовка с составлением дефектной ведомости по комплектности станка и целостности основных базовых узлов и деталей оборудования. После проведения этого этапа происходит заказ основных материалов и комплектующих, необходимых для изготовления новых деталей и узлов. Предварительно отмытый станок направляется в сборочный цех предприятия, где происходит его полная разборка с составлением подетальной дефектовки для каждого узла станка. Базовые узлы, такие как станина или основание, проходят тщательный контроль с использованием специальных инструментов и средств измерения. По каждой позиции ответственным контролером ОТК принимается решение о восстановлении либо замене, при износе не допускающим дальнейшее использование данной детали. Ведомость с указанием изготавливаемых и восстанавливаемых деталей поступает в основной механообрабатывающий цех предприятия. В это время, параллельно, происходит окончательная отмывка и очистка деталей и узлов от загрязнений и старого лакокрасочного покрытия. Все детали и узлы из механообрабатывающего цеха поступают в малярное отделение, где происходит предварительная грунтовка и окраска, в случае необходимости. После окраски они поступают на пункт входного контроля ОТК сборочного цеха и при соответствии деталей всем установленным требованиям (допуски, твердости, отклонения формы и шероховатости и т.д.) перенаправляются на участок сборки соответствующего по входному номеру станка. К этому моменту уже подготовлены к установке и испытанию новое этектро и гидрооборудование станка. После сборки и первоначального пуска станок проходит финишные испытания, настройку-наладку и сдается ответственному приемщику выходного контроля, с обязательной сдачей на нормы точности. После подписания "Акта предварительной приемки" по работоспособности и нормам точности, оборудование направляется на окончательную окраску и финишную отделку (шильды, таблички, надписи и т.п.). По прохождению окончательной приемки оборудование считается готовым к сдаче заказчику.

Опыт работников предприятия: инженеров, технологов, контролеров ОТК, мастеров, рабочих; задействованных в производстве позволяет гарантировать качество произведенных работ: изготовление новых деталей и узлов, восстановление старых. Собственное конструкторское бюро предприятия занимается разработкой новых узлов и деталей станочного оборудования, а следовательно, если при капитальном ремонте встает вопрос о замене изношенных агрегатов, базовых деталей, электрошкафа либо других узлов ремонтируемого оборудования, нe возникает проблем с подбором существующих или проектированием и изготовлением новых узлов. Наше предприятие предлагает замену устаревших релейных схем управления станочным оборудованием, на схемы управления на базе программируемых логических контроллеров с использованием современных комплектующих, в том числе и импортного производства — по желанию заказчика. Широкое применение современных материалов и комплектующих изделий, инновационные методы обработки, колоссальный опыт персонала и современные методы контроля при проведении капитального ремонта, позволяют не только восстановить, нопорой и улучшить характеристики обслуживаемого оборудования.

Производимый у нас капитальный ремонт токарных станков, как и фрезерных, позволяет полностью восстановить технические характеристики ремонтируемого оборудование с сохранением, как минимум 80% ресурса станков. Иногда, в случае замены гидро, электро и кинематических схем управления оборудованием, технические характеристики могут значительно улучшиться. Так же, в случае необходимости, можно изменять некоторые параметры обслуживаемого оборудования — возможность или не возможность данных переработок решается инженерной службой при предварительных переговорах с заказчиком.

Собственная производственно техническая база предприятия позволяет изготавливать или восстанавливать большую часть деталей, в том числе и базовых (станины, корпуса коробок передач, столы, основания и т.п.), ремонтируемого оборудования. Партнерские отношения с ведущими производственными предприятиями отечественного машиностроения решает вопрос обработки сверх габаритных базовых деталей с высокими нормами точности. Собственный станочный парк нашего производства состоит из современного оборудования отечественного и импортного изготовления и позволяет обрабатывать особо ответственные детали, как тела вращения так и плоские поверхности, с точностью до 0,02 мм на 1 м и шероховатостью поверхности по Ra — 0,32 . Твердость обрабатываемых деталей может составлять 45 — 60 НRC.

Все выше перечисленное гарантирует проведение капитального ремонта станков практически любой степени сложности по приемлемым ценам и в максимально короткие сроки.